La aleación de cobre de molibdeno, a menudo denominada Mocu, es un material de alto rendimiento que combina las propiedades únicas del molibdeno y el cobre. Esta aleación está diseñada para proporcionar un equilibrio entre conductividad térmica y eléctrica , resistencia mecánica , y resistencia a altas temperaturas y desgaste . Como tal, ha encontrado un uso extenso en industrias que van desde la electrónica y aeroespacial hasta las aplicaciones de generación de energía y metalúrgicas.

Comprender las ventajas y limitaciones de la aleación de cobre de molibdeno es esencial para ingenieros, diseñadores y fabricantes que lo consideran para aplicaciones industriales específicas. Este artículo explora sus propiedades clave, los beneficios que ofrece y las restricciones que deben considerarse al usar este material avanzado.

1. Composición y características

La aleación de cobre de molibdeno se compone típicamente de:

- Molibdeno (MO): Proporciona alta resistencia, dureza y excelente resistencia a la expansión térmica.

- Cobre (cu): Contribuye una alta conductividad térmica y eléctrica.

La relación de cobre a molibdeno puede variar según la aplicación prevista, pero un rango común es 20-50% de cobre en peso , con el resto siendo molibdeno. Esta combinación crea un material que es Térmicamente conductivo como el cobre todavía dimensionalmente estable como molibdeno .

Las características clave incluyen:

- Alta conductividad térmica

- Excelente conductividad eléctrica

- Bajo coeficiente de expansión térmica

- Alta resistencia mecánica a temperaturas elevadas

- Buena resistencia al desgaste y la corrosión

Estas propiedades hacen de la aleación de cobre de molibdeno un material ideal para aplicaciones donde ambos disipación de calor y integridad estructural son críticos.

2. Ventajas de la aleación de cobre de molibdeno

2.1 Conductividad térmica alta

Una de las principales ventajas de la aleación MOCU es su capacidad para realizar el calor de manera eficiente. El contenido de cobre asegura que el calor generado en componentes electrónicos, electrodos de soldadura u otros equipos de alta temperatura se transfieran rápidamente de áreas sensibles.

Las aplicaciones que se benefician de la conductividad térmica incluyen:

- Disipadores de calor y placas de enfriamiento en electrónica

- INTERRUPTORES DE VACUMIS

- Electrodos de soldadura para soldadura de resistencia

La excelente disipación de calor evita el sobrecalentamiento, mejora la eficiencia energética y extiende la vida útil de los componentes.

2.2 Baja expansión térmica

El molibdeno contribuye Bajo coeficiente de expansión térmica (CTE) a la aleación. Esta propiedad garantiza la estabilidad dimensional incluso bajo fluctuaciones de alta temperatura, lo cual es esencial en aplicaciones de precisión como la fabricación de semiconductores o los componentes aeroespaciales.

Al combinar cobre y molibdeno, la aleación logra un expansión térmica equilibrada , reduciendo el riesgo de deformación o fallas inducidas por el estrés térmico.

2.3 Alta resistencia mecánica

Las aleaciones mocu conservan significativamente resistencia a temperaturas elevadas , a diferencia del cobre puro, que se suaviza bajo calor. La presencia de molibdeno garantiza la integridad estructural, lo que hace que la aleación sea adecuada para componentes sometidos a carga mecánica y ciclo térmico.

Esta fuerza de alta temperatura es crítica para:

- Electrodos de soldadura de resistencia

- Contactos eléctricos de alta potencia

- Componentes del motor en sectores aeroespacial y automotriz

2.4 Excelente conductividad eléctrica

Si bien no es tan conductor como el cobre puro, las aleaciones mocu aún proporcionan alta conductividad eléctrica , haciéndolos adecuados para aplicaciones eléctricas y electrónicas, donde tanto la capacidad de carga de corriente como la resistencia al calor son importantes.

Aplicaciones de ejemplo:

- Contactos de interruptor en circuitos eléctricos

- Electrodos para soldadura por arco

- Conectores eléctricos en dispositivos de alta potencia

2.5 Resistencia de desgaste y corrosión

Las exhibiciones de aleación Resistencia al desgaste mejorada Debido a la dureza del molibdeno, mientras que el componente de cobre contribuye a la resistencia a la corrosión en diversos entornos. Esta combinación garantiza la longevidad y el mantenimiento reducido en entornos industriales.

Las solicitudes que se benefician de esta propiedad incluyen:

- Equipo de soldadura y corte

- Componentes aeroespaciales expuestos a condiciones duras

- Piezas de maquinaria industrial

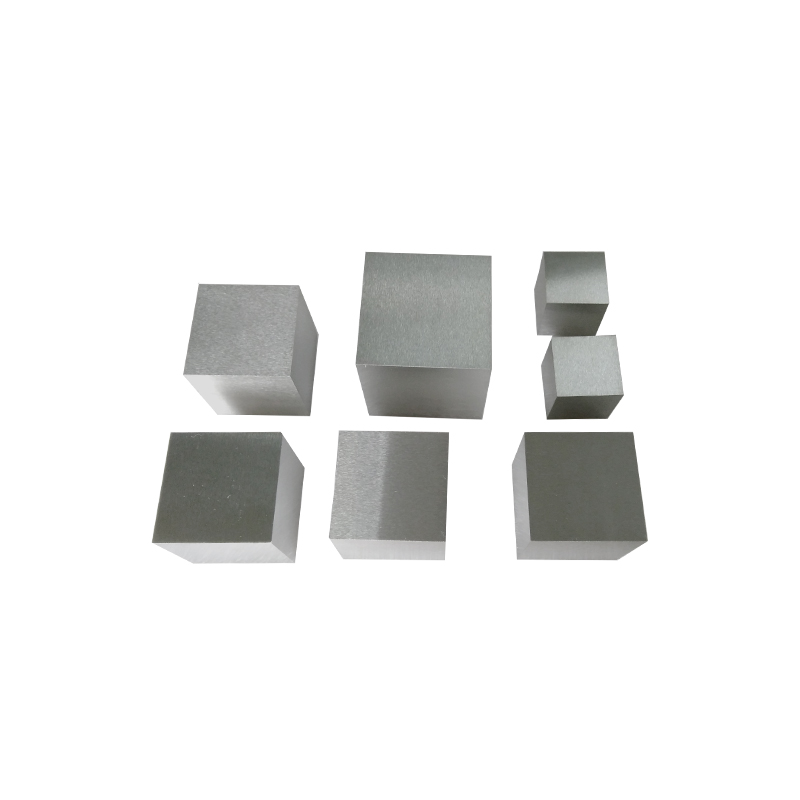

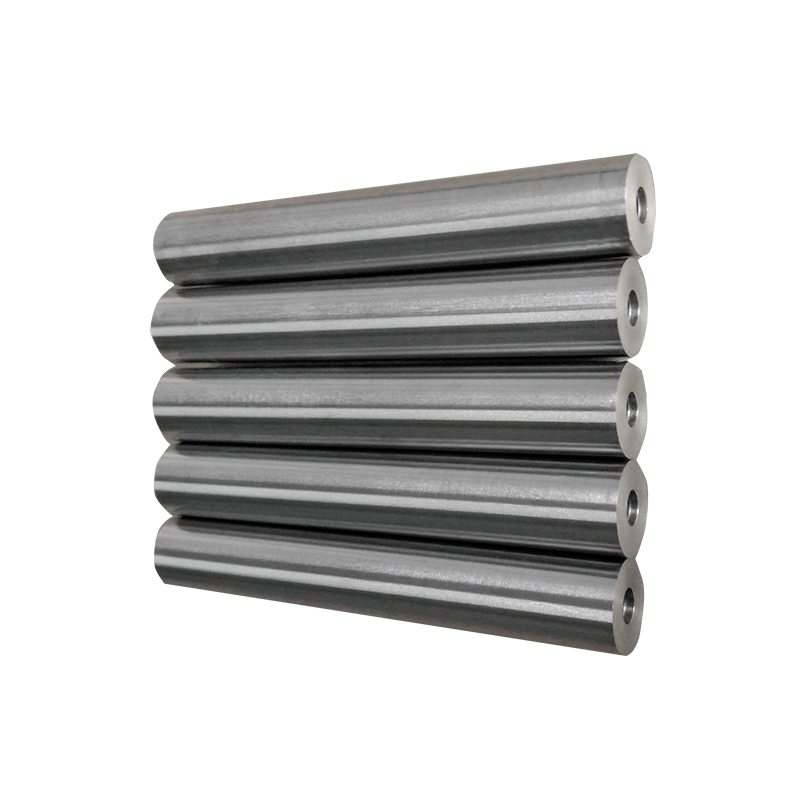

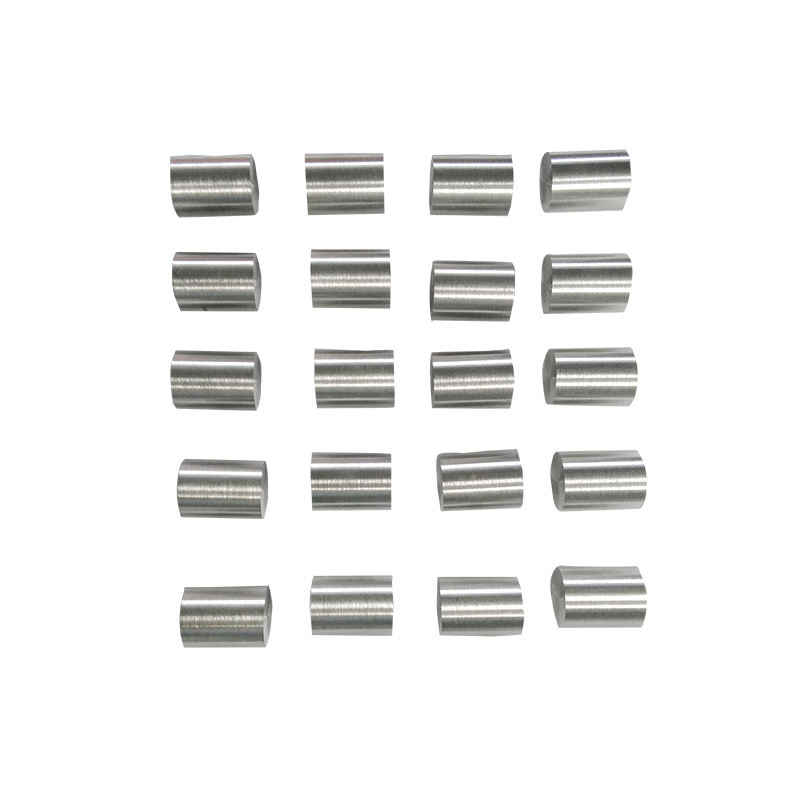

2.6 Versatilidad en la fabricación

Las aleaciones MOCU se pueden procesar utilizyo múltiples métodos, que incluyen:

- Metalurgia en polvo

- Prensado isostático caliente (cadera)

- Técnicas de sinterización e infiltración

Estos métodos de procesamiento permiten a los fabricantes producir componentes con dimensiones precisas, formas personalizadas y superficies de alto rendimiento.

3. Limitaciones de la aleación de cobre de molibdeno

A pesar de sus numerosas ventajas, la aleación MOCU tiene ciertas limitaciones que deben considerarse durante la selección de material.

3.1 Alto costo

Aleación de cobre de molibdeno es más caro que los metales convencionales como el acero, el aluminio o el cobre puro. El alto costo se debe tanto al precio de la materia prima como a las técnicas de procesamiento especializadas necesarias para lograr un rendimiento óptimo.

Este puede ser un factor limitante para proyectos a gran escala o sensibles a los costos, donde las alternativas pueden considerarse a pesar de las propiedades superiores de MOCU.

3.2 Machinabilidad difícil

La dureza y el alto punto de fusión del molibdeno hacen aleaciones de mocu Desafiante la máquina utilizando métodos convencionales. A menudo se requieren herramientas de corte especiales, mecanizado de alta velocidad y enfriamiento preciso para evitar el desgaste de la herramienta y mantener las tolerancias.

Esta limitación puede afectar la velocidad de producción y los costos de fabricación, particularmente para componentes complejos.

3.3 Ductilidad limitada

Si bien la aleación mocu es fuerte, tiene relativamente baja ductilidad en comparación con el cobre puro. Esto significa que es menos capaz de deformación plástica bajo estrés, lo que puede provocar agrietos o fragilidad si se maneja de manera incorrecta.

Los diseñadores deben considerar cuidadosamente las concentraciones de estrés y la carga mecánica cuando utilizan aleaciones MOCU en aplicaciones estructurales.

3.4 Comercio de conductividad térmica

Aunque la aleación MOCU proporciona una excelente conductividad térmica, sigue siendo más baja que el cobre puro. El aumento del contenido de molibdeno mejora la resistencia y reduce la expansión térmica, pero disminuye la conductividad.

Seleccionar la composición correcta requiere la fuerza de equilibrio, la expansión y la conductividad para la aplicación prevista.

3.5 Requisitos de unión especializados

Los componentes de la aleación MOCU de soldadura o unión pueden ser más complejos que con los metales estándar debido a las diferencias en las propiedades térmicas entre el molibdeno y el cobre. Pueden ser necesarias técnicas especializadas como soldadura por vacío o unión de difusión.

4. Aplicaciones comunes

La combinación de ventajas y limitaciones hace que la aleación mocu sea adecuada para Aplicaciones especializadas de alto rendimiento en lugar del uso general de propósito. Las aplicaciones comunes incluyen:

-

Electrónica y equipo eléctrico:

- Disipadores de calor, electrodos y contactos

- Switchgar y conectores

-

Industria de soldadura y unión:

- Electrodos de soldadura de resistencia

- Herramientas de cobre-molibdeno para soldadura manchas

-

Aeroespacial y defensa:

- Componentes del motor

- Partes estructurales de alta temperatura

-

Generación de energía:

- Contactos eléctricos de alta corriente

- Componentes en turbinas y reactores nucleares

-

Fabricación de semiconductores:

- Cámaras de vacío

- Herramientas de alta precisión

5. Ventajas y limitaciones de equilibrio

Al seleccionar la aleación de cobre de molibdeno, los ingenieros deben equilibrar su resistencia, estabilidad térmica y conductividad con costo, maquinabilidad y ductilidad. Avances de fabricación modernos, como metalurgia en polvo y prensado isostático caliente , ayude a mitigar algunas limitaciones mejorando la uniformidad del material, la maquinabilidad e integridad estructural.

Además, el diseño cuidadoso y la composición del material permiten a los ingenieros Optimizar la aleación para aplicaciones específicas , asegurando que las ventajas superen las limitaciones. Por ejemplo, se elige un alto contenido de cobre para la conductividad eléctrica, mientras que el mayor contenido de molibdeno se selecciona para la resistencia estructural y la estabilidad térmica.

6. Tendencias futuras

A medida que la tecnología evoluciona, es probable que las aleaciones de cobre de molibdeno vean una mayor adopción en Electrónica avanzada, vehículos eléctricos, sistemas de energía renovable y aplicaciones aeroespaciales . Las tendencias clave incluyen:

- Desarrollo de aleaciones mocu recicladas o híbridas Para reducir el costo y el impacto ambiental.

- Usar en Electrónica de energía de alta eficiencia donde la gestión del calor es crítica.

- Integración con Fabricación aditiva (impresión 3D) para producir geometrías complejas.

Estas tendencias indican una importancia creciente para las aleaciones MOCU en aplicaciones industriales de próxima generación.

Conclusión

La aleación de cobre de molibdeno ofrece una combinación única de conductividad térmica, resistencia mecánica, baja expansión térmica y resistencia al desgaste , haciéndolo muy valioso para aplicaciones industriales especializadas. Sus ventajas lo convierten en una opción preferida para tareas de ingeniería eléctrica, de soldadura, aeroespacial y de alta temperatura.

Sin embargo, la aleación también tiene limitaciones, incluidas Alto costo, maquinabilidad limitada, ductilidad reducida y requisitos de unión complejos . El uso exitoso de la aleación MOCU requiere una cuidadosa consideración de estos factores y un diseño adecuado para garantizar que los requisitos de rendimiento se cumplan sin gastos o complejidad innecesarias.

En general, la aleación de cobre de molibdeno sigue siendo una material versátil de alto rendimiento Eso equilibra las fortalezas de molibdeno y cobre, proporcionando a los ingenieros y fabricantes una solución confiable para aplicaciones exigentes. Con innovaciones continuas en el procesamiento y la fabricación, se espera que el papel de la aleación MOCU se expanda aún más en las industrias de alta tecnología.