En industrias que requieren materiales a alta temperatura, resistentes a la corrosión y duraderos , los metales refractarios juegan un papel fundamental. Entre estos, molibdeno y tungsteno destacar su capacidad para resistir entornos extremos. Ambos metales se usan ampliamente en electrodos para aplicaciones como fusión de vidrio, soldadura y hornos. Sin embargo, si bien comparten ciertas similitudes, sus características de rendimiento difieren significativamente según el entorno operativo.

Este artículo proporciona una comparación detallada de molibdeno electrodes y tungsteno electrodes , centrándose en sus propiedades físicas, rendimiento, ventajas, limitaciones y aplicaciones industriales.

1. Comprensión de los electrodos de molibdeno y tungsteno

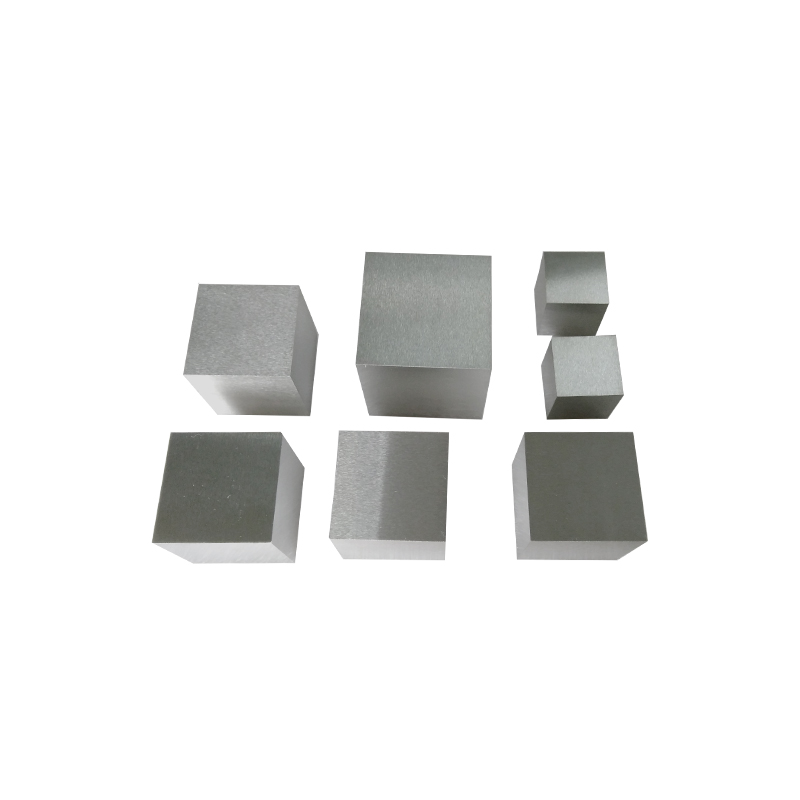

Electrodos de molibdeno

Los electrodos de molibdeno están hechos de metal de molibdeno de alta pureza, típicamente fabricados a través de la metalurgia en polvo y los procesos de forja. Son mejor conocidos por su Excelente conductividad térmica, baja expansión térmica y resistencia a la corrosión en ambientes de vidrio fundido . Debido a su equilibrio entre costo, durabilidad y trabajabilidad, los electrodos de molibdeno se usan ampliamente en el industria de fabricación de vidrio y other high-temperature applications.

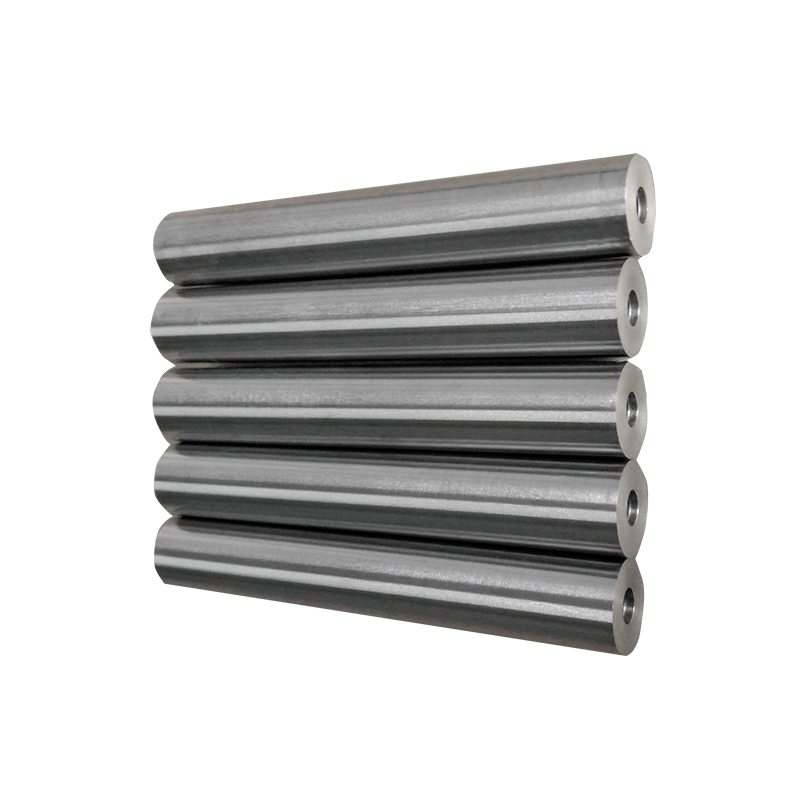

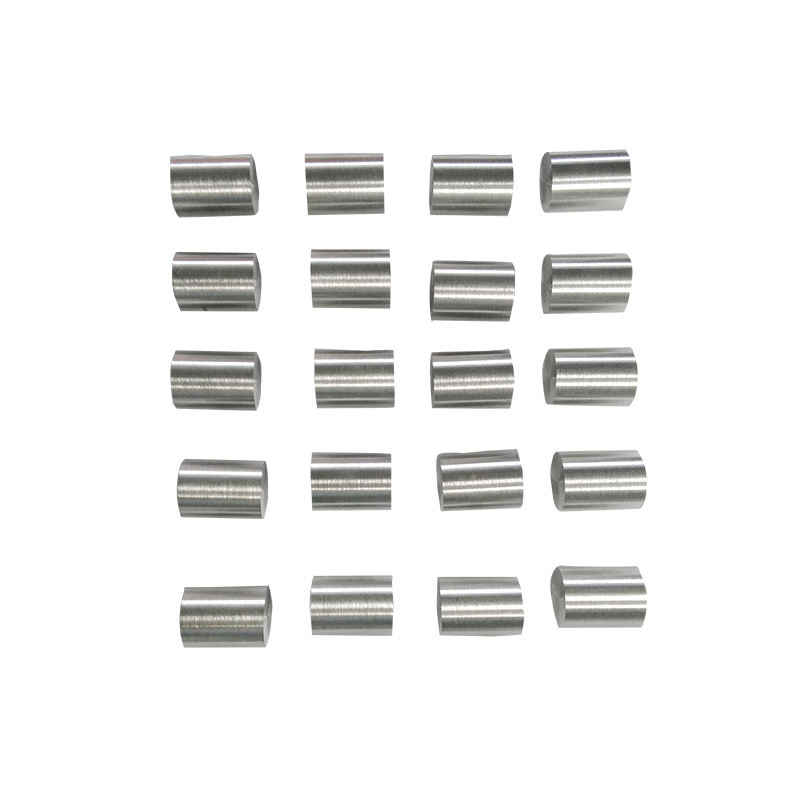

Electrodos de tungsteno

Los electrodos de tungsteno, por otro lado, se reconocen principalmente por su punto de fusión extremadamente alto y dureza . Son ampliamente utilizados en Soldadura de gas inerte de tungsteno (TIG) , contactos eléctricos de alto voltaje y ambientes que requieren electrodos capaces de resistir temperaturas extremas y estrés mecánico.

2. Punto de fusión y resistencia al calor

- Molibdeno tiene un punto de fusión de 2.620 ° C (4,748 ° F) . Si bien esto es muy alto en comparación con la mayoría de los metales, es más bajo que el tungsteno. Los electrodos de molibdeno pueden manejar la exposición prolongada de alta temperatura, pero pueden suavizarse o oxidarse más rápido en condiciones de temperatura extremadamente alta.

- Tungstenooo tiene el punto de fusión más alto de todos los metales en 3,422 ° C (6,192 ° F) . Esto hace que los electrodos de tungsteno sean excepcionalmente resistentes a la degradación térmica, ideal para soldadura por arco y aplicaciones de plasma.

Comparación : El tungsteno supera claramente el molibdeno en términos de resistencia al calor, lo que lo hace más adecuado para aplicaciones de ultra alta temperatura. Sin embargo, el punto de fusión del molibdeno es más que suficiente para la fusión de vidrio y otros procesos de calor altos donde la eficiencia de la rentabilidad también es un factor.

3. Conductividad eléctrica y térmica

- Molibdeno electrodes oferta Excelente conductividad eléctrica y térmica , garantizar la transferencia de corriente eficiente y la distribución de calor. Esto los hace confiables en hornos eléctricos y fusión de vidrio, donde se requiere un rendimiento estable durante largas duraciones.

- Tungstenooo electrodes También proporcione una buena conductividad, aunque ligeramente menor que el molibdeno en términos de eficiencia eléctrica. Su ventaja se encuentra más en estabilidad térmica en lugar de conductividad.

Comparación : Para aplicaciones que priorizan Eficiencia eléctrica y calentamiento estable , los electrodos de molibdeno a menudo funcionan mejor. Los electrodos de tungsteno, aunque menos conductores, se destacan al mantener la integridad bajo estrés térmico extremo es el requisito principal.

4. Resistencia mecánica y dureza

- Molibdeno es fuerte y dúctil, lo que permite fabricar en electrodos más fácilmente que el tungsteno. Si bien mantiene alta resistencia a temperaturas elevadas, no coincide con el tungsteno en la dureza.

- Tungstenooo es significativamente más difícil y más fuerte, manteniendo su integridad mecánica incluso a temperaturas extremas. Esta propiedad es especialmente valiosa en los electrodos de soldadura, donde la durabilidad y la resistencia a la erosión son críticos.

Comparación : El tungsteno tiene dureza mecánica superior y resistencia al desgaste. Sin embargo, el molibdeno proporciona un buen equilibrio de fuerza y maquinabilidad, lo que hace que sea más fácil y más rentable producir electrodos.

5. Resistencia a la oxidación y la corrosión

- Molibdeno electrodes son altamente resistentes a corrosión en vidrio fundido , convirtiéndolos en el estándar de la industria para la fabricación de vidrio. Sin embargo, son susceptibles a la oxidación a altas temperaturas cuyo se exponen al aire, lo que requiere atmósferas o recubrimientos protectores.

- Tungstenooo electrodes También resistir bien la corrosión, pero tiende a oxidarse rápidamente cuando se calienta en presencia de oxígeno, formando óxidos de tungsteno que pueden reducir la vida útil.

Comparación : En atmósferas controladas o entornos de vacío , el tungsteno tiene un rendimiento superior. En ambientes de vidrio fundido Los electrodos de molibdeno son la mejor opción debido a su resistencia a la corrosión probada.

6. Vida útil y mantenimiento

- Molibdeno electrodes Tenga una larga vida útil en los tanques de fusión de vidrio porque resisten la corrosión de vidrio fundido mejor que la mayoría de los metales. Las necesidades de mantenimiento son mínimas, siempre que el entorno operativo esté controlado.

- Tungstenooo electrodes Por lo general, dura más en las aplicaciones de soldadura y arco de alta temperatura debido a su resistencia y estabilidad térmica. Sin embargo, pueden requerir un reemplazo más frecuente en entornos corrosivos.

Comparación : La vida útil depende en gran medida del medio ambiente. Los electrodos de molibdeno son superiores para el uso continuo en la fusión de vidrio, mientras que el tungsteno dura más en soldadura o corte de plasma.

7. Consideraciones de costos

- Molibdeno es generalmente más rentable que el tungsteno. Su punto de fusión relativamente más bajo y su capacidad de trabajo más fácil reducen los costos de materia prima y procesamiento.

- Tungstenooo es más caro Debido a su escasez, mayor densidad y requisitos de procesamiento más desafiantes.

Comparación : Cuando el costo es una preocupación, los electrodos de molibdeno proporcionan un excelente rendimiento a un precio más bajo. El tungsteno, aunque más costoso, justifica el gasto en aplicaciones que requieren su resistencia y dureza de calor inigualables.

8. Aplicaciones industriales

Electrodos de molibdeno

- Hornos de fusión de vidrio

- Hornos eléctricos para procesamiento de la Tierra Rara y Metalúrgica

- Reacciones químicas electro-térmicas

- Elementos de calefacción industrial

Electrodos de tungsteno

- Soldadura de tig y soldadura por arco de plasma

- Mecanizado de descarga eléctrica (EDM)

- Industrias aeroespaciales y de defensa (entornos de alta temperatura)

- Contactos eléctricos e interruptores de alto voltaje

Comparación : Molibdeno domina en Aplicaciones de vidrio y horno , mientras que el tungsteno es indispensable en soldadura y entornos térmicos extremos .

Conclusión

Ambos molibdeno electrodes y tungsteno electrodes son indispensables en la industria moderna, pero su rendimiento difiere en función de las condiciones de funcionamiento.

- Molibdeno electrodes son preferidos para Fundación de vidrio, hornos eléctricos y aplicaciones que requieren resistencia a la corrosión, buena conductividad y rentabilidad. .

- Tungstenooo electrodes sobresalir Aplicaciones ultra a la temperatura y de alto estrés tales como soldadura, corte de plasma y industrias aeroespaciales debido a su dureza inigualable y su punto de fusión.

En última instancia, la elección entre el molibdeno y los electrodos de tungsteno depende del equilibrio Requisitos de rendimiento, entorno operativo y consideraciones de costos . En lugar de ser competidores, estos materiales se complementan entre sí, ofreciendo soluciones personalizadas para industrias que exigen confiabilidad en condiciones extremas.