+86-576-84352333

-

+86-18262333218

-

-

-

PRODUCTOS

Contáctenos

Teléfono:

Correo electrónico:

Fax:

+86-523-88642288

Agregar:

Zona industrial de Yuduo, distrito de Jiangyan, ciudad de Taizhou, provincia de Jiangsu

-

Ver más

Ver másTira de tungsteno de alto punto de fusión

Las barras de tungsteno son materiales esenciales apreciados por sus propiedades excepcionales.

-

Ver más

Ver másBarra de carburo de tungsteno

La barra de carburo de tungsteno es un material especial utilizado para fabricar herramientas, mold

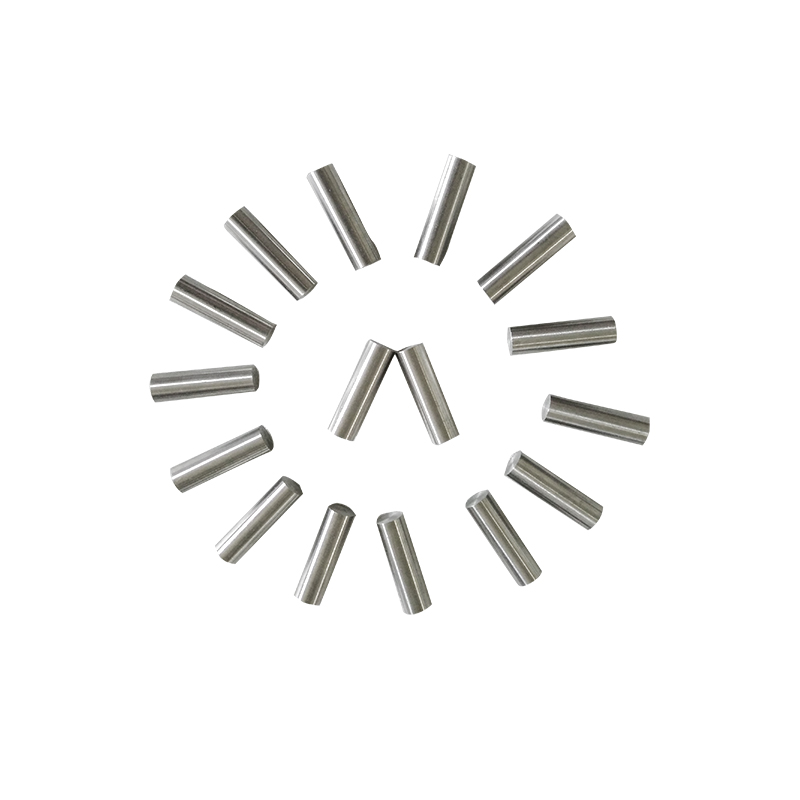

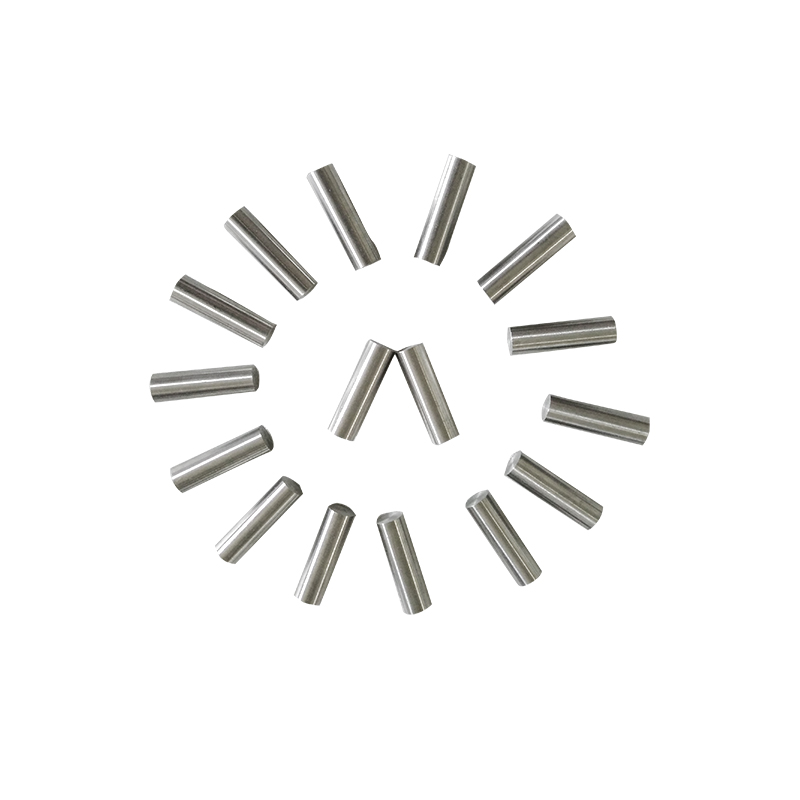

Bienvenido al mundo de las barras de tungsteno, una categoría de materiales apreciados por sus propiedades excepcionales. Estas barras exhiben características notables, que incluyen alta dureza post-templado y revenido, lo que garantiza robustez en aplicaciones exigentes. Su excelente resistencia al desgaste los hace indispensables en industrias como la manufacturera y la minera. Las barras de tungsteno sobresalen en ambientes de alta temperatura y mantienen el rendimiento en condiciones adversas. Son componentes vitales en aplicaciones donde la durabilidad, la resistencia al desgaste y el rendimiento a altas temperaturas son esenciales, y contribuyen significativamente a los avances en tecnología, maquinaria y procesos industriales. Las barras de tungsteno son el epítome de la confiabilidad y la eficiencia en entornos operativos desafiantes.

Acerca de

Taizhou Huacheng Tungsteno y Molibdeno Fabricación Co., Ltd.

Taizhou Huacheng Tungsten and Molybdenum Productos Co., Ltd. es una empresa profesional que produce productos de series de tungsteno y molibdeno.

La empresa se especializa en la producción de piezas de formas especiales de tungsteno y molibdeno, aleaciones de tungsteno de alta densidad, aleaciones de tungsteno-cobre y la investigación y desarrollo de nuevos materiales de tungsteno-molibdeno.

Comentarios de mensajes

Noticias

-

{artículo item="vo" cat="noticias" orden="1" por="tiempo" límite="4" niño="1" no_p="0" no_search="1"

page_num="5"}

-

La barra de carburo de tungsteno es un material especial utilizado para fabricar herramientas, moldes, herramientas de ...

LEER MÁS

{/article}

Conocimiento de la industria

¿Existen consideraciones para mantener la integridad de las barras de tungsteno durante los procesos de unión?

Mantener la integridad de barras de tungsteno durante los procesos de incorporación es crucial y hay varias consideraciones a tener en cuenta. El tungsteno tiene propiedades únicas, incluido un alto punto de fusión y una baja expansión térmica, lo que puede plantear desafíos durante ciertos métodos de unión. A continuación se presentan algunas consideraciones para mantener la integridad de las barras de tungsteno durante los procesos de unión:

Alto punto de fusión:

El tungsteno tiene un punto de fusión muy alto (aproximadamente 3422 °C o 6192 °F), que es más alto que la mayoría de las técnicas de unión comunes. Es fundamental elegir métodos de unión que puedan adaptarse a esta alta temperatura.

Técnicas de unión:

Soldadura con gas inerte de tungsteno (TIG): la soldadura TIG, también conocida como soldadura por arco de tungsteno con gas (GTAW), es un método comúnmente utilizado para unir barras de tungsteno. Utiliza un electrodo de tungsteno no consumible y un protector de gas inerte para proteger el área de soldadura.

Soldadura Láser: La soldadura láser es otra técnica adecuada para unir barras de tungsteno. El rayo láser enfocado genera alto calor, lo que permite una soldadura precisa y localizada.

Prevención de la contaminación:

El tungsteno es susceptible a la contaminación por gases atmosféricos, lo que puede afectar la calidad de la soldadura. Es fundamental llevar a cabo los procesos de soldadura en un entorno controlado, como una atmósfera de vacío o de gas inerte, para evitar la contaminación y preservar la integridad del tungsteno.

Gas protector:

En la soldadura TIG, la elección del gas protector es fundamental. El helio o argón se utiliza comúnmente como gas protector para proteger el electrodo de tungsteno y el baño de soldadura de los gases atmosféricos, evitando la oxidación y manteniendo la integridad de la soldadura.

Preparación adecuada de la superficie:

Las superficies a unir deben prepararse adecuadamente para garantizar una interfaz de soldadura limpia y libre de contaminación. Se pueden emplear métodos de limpieza como limpieza química o mecanizado para eliminar óxidos o impurezas.

Posterior a la soldadura de tratamiento térmico:

Dependiendo de la aplicación específica, se puede aplicar un tratamiento térmico posterior a la soldadura para aliviar las tensiones residuales y mejorar las propiedades mecánicas de la unión. Se debe tener cuidado al elegir los parámetros apropiados del tratamiento térmico para evitar efectos adversos sobre el tungsteno.

Parámetros de soldadura:

Controlar los parámetros de soldadura, como el aporte de calor, la velocidad de soldadura y la corriente, es esencial para lograr una soldadura de alta calidad. Se deben realizar ajustes en función del espesor y la geometría de las barras de tungsteno para evitar el sobrecalentamiento o una fusión insuficiente.

Evitar el agrietamiento:

El tungsteno es frágil a temperatura ambiente y las técnicas de soldadura inadecuadas pueden provocar grietas. Es importante controlar las velocidades de enfriamiento y evitar cambios bruscos de temperatura para minimizar el riesgo de agrietamiento.

Técnicas de Soldadura Especializadas:

En algunos casos, se pueden considerar técnicas de soldadura especializadas, como la soldadura por haz de electrones o la soldadura por resistencia, para unir barras de tungsteno. Estas técnicas ofrecen un control preciso sobre el proceso de soldadura y pueden adaptarse a las propiedades únicas del tungsteno.

¿Qué importancia tiene la precisión dimensional en aplicaciones específicas, como mecanizado de precisión o herramientas?

La precisión dimensional es de suma importancia en aplicaciones específicas, particularmente en las industrias de herramientas y mecanizado de precisión. En estos campos, los componentes y herramientas deben cumplir especificaciones precisas para garantizar la funcionalidad, el ajuste y el rendimiento adecuados. He aquí por qué la precisión dimensional es crucial en la precisión barra de tungsteno :

Tolerancias estrictas:

El mecanizado y las herramientas de precisión a menudo requieren tolerancias estrictas, lo que significa que las dimensiones de los componentes fabricados deben cumplir estrictamente con los límites especificados. Pequeñas desviaciones de estas tolerancias pueden provocar problemas funcionales y afectar el rendimiento general del producto final.

Intercambiabilidad:

En aplicaciones de herramientas, donde es posible que sea necesario que varios componentes funcionen juntos sin problemas, la precisión dimensional es fundamental para la intercambiabilidad. Los componentes deben fabricarse con dimensiones consistentes para garantizar que puedan reemplazarse o intercambiarse fácilmente sin comprometer el rendimiento de la herramienta.

Ajuste y montaje:

Los componentes producidos para aplicaciones de mecanizado y herramientas de precisión a menudo necesitan encajar con precisión durante el montaje. La precisión dimensional garantiza que las piezas coincidentes se alineen correctamente, minimizando el juego o la interferencia y contribuyendo a la calidad general del conjunto.

Rendimiento y eficiencia:

El mecanizado de precisión se emplea con frecuencia en la producción de componentes para aplicaciones de alto rendimiento, como dispositivos aeroespaciales, automotrices o médicos. En estas industrias, incluso ligeras variaciones en las dimensiones pueden afectar la eficiencia y el rendimiento del producto final.

Acabado de la superficie:

Lograr el acabado superficial deseado es parte integral del mecanizado de precisión. La precisión dimensional está estrechamente ligada al control de las características de la superficie, y los procesos de mecanizado precisos son esenciales para cumplir con requisitos específicos de rugosidad, planitud y otros requisitos de calidad de la superficie.

Desgaste y longevidad de la herramienta:

En aplicaciones de herramientas, donde las herramientas están sujetas a tensiones mecánicas y desgaste, mantener la precisión dimensional es crucial para la longevidad de la herramienta. Los componentes que se desvían de las dimensiones especificadas pueden desgastarse de manera desigual, lo que reduce la vida útil de la herramienta y afecta el rendimiento del mecanizado.

Control de calidad:

La precisión dimensional sirve como parámetro clave en los procesos de control de calidad. Los procedimientos de garantía de calidad a menudo implican mediciones e inspecciones para verificar que los componentes mecanizados cumplan con las dimensiones especificadas, asegurando la calidad y confiabilidad generales del producto final.

Repetibilidad y consistencia:

El mecanizado y las herramientas de precisión a menudo implican la producción de múltiples componentes idénticos. La precisión dimensional garantiza la repetibilidad y la coherencia en la fabricación, lo que permite la producción fiable de componentes de alta calidad en grandes cantidades.

Minimizar desechos y retrabajos:

Mantener la precisión dimensional ayuda a minimizar los desechos y la necesidad de retrabajo. Cuando los componentes cumplen con las especificaciones durante el proceso de fabricación inicial, se reduce la probabilidad de defectos, desechos y reelaboraciones, lo que contribuye a la rentabilidad en la producción.

Hablemos de las necesidades de su proyecto