+86-576-84352333

-

+86-18262333218

-

-

-

PRODUCTOS

Contáctenos

Teléfono:

Correo electrónico:

Fax:

+86-523-88642288

Agregar:

Zona industrial de Yuduo, distrito de Jiangyan, ciudad de Taizhou, provincia de Jiangsu

-

Ver más

Ver másMandril de perforación con alto contenido de molibdeno resistente a la corrosión

El mandril perforador de molibdeno es el epítome de la resistencia y resistencia a altas temperatu

-

Ver más

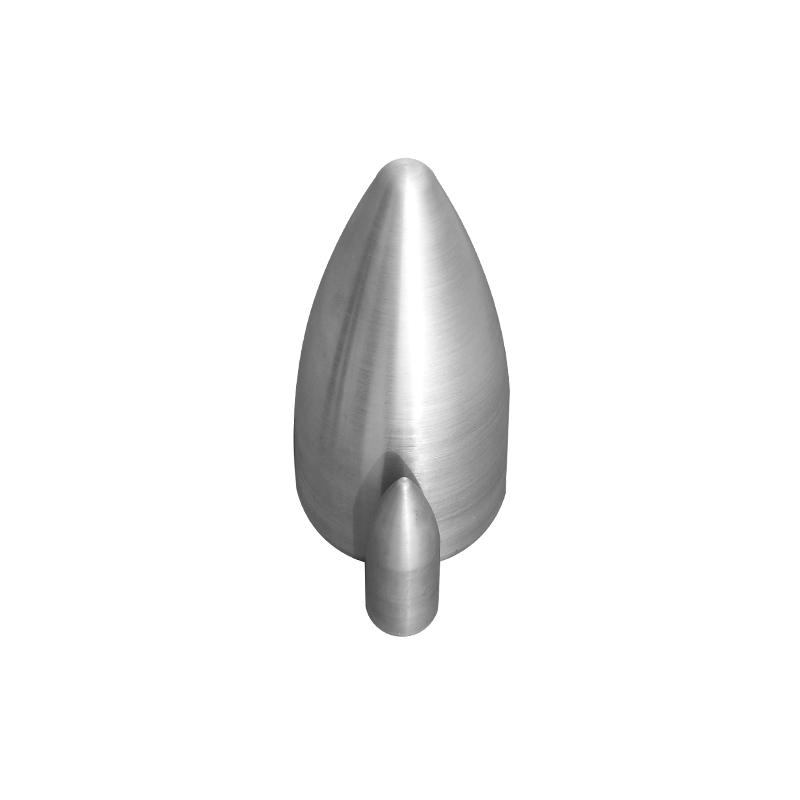

Ver másMandril de perforación de molibdeno con espejo pulido

Los mandriles perforadores de molibdeno son el epítome de la ingeniería de precisión, meticulosa

-

Ver más

Ver másMandril perforador de molibdeno con estructura de grano fino

Los mandriles perforadores de molibdeno están diseñados a la perfección y se caracterizan por su

-

Ver más

Ver másMandril perforador de molibdeno resistente a la fatiga en frío

Los mandriles perforadores de molibdeno han evolucionado a lo largo de los años hasta convertirse

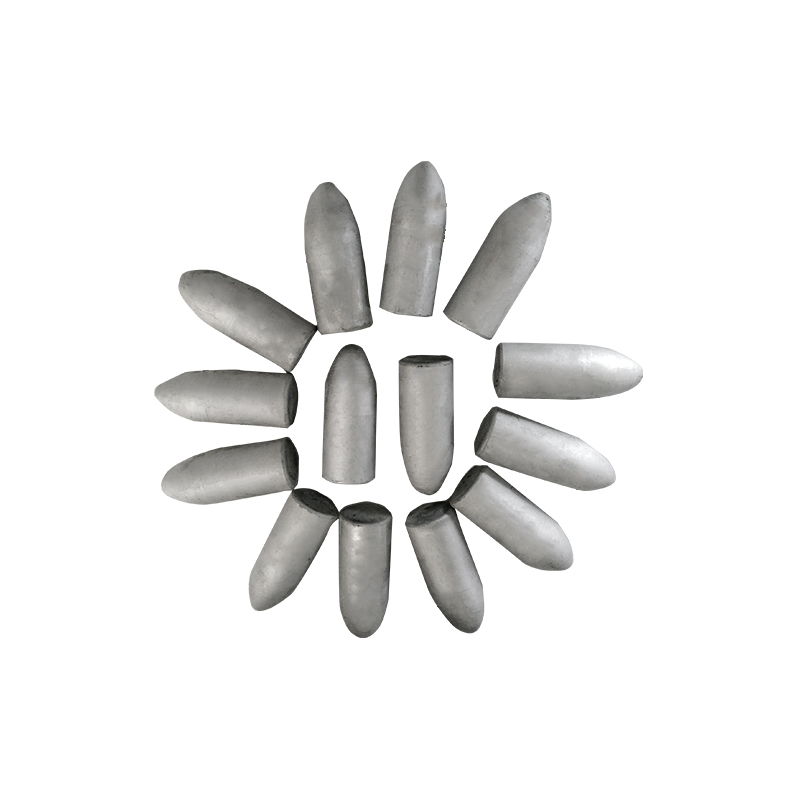

Bienvenido al mundo del mandril perforador de molibdeno, donde la tecnología de vanguardia se une a la producción de tubos de acero sin costura. Los mandriles perforadores de molibdeno están diseñados a partir de una aleación única de molibdeno, titanio, circonio y carbono, especialmente diseñada para fabricar cabezas de mandril que permiten perforar tubos de acero sin costura. Estos mandriles de perforación desempeñan un papel fundamental en la perforación de diversos tubos de acero sin costura, incluidos acero inoxidable, acero soldado, acero aleado de alta temperatura y molibdeno. Con sus propiedades excepcionales, los mandriles perforadores de molibdeno son componentes esenciales en la fabricación de piezas especializadas, asegurando precisión y calidad en aplicaciones que requieren la máxima confiabilidad y rendimiento. Explore el mundo del mandril perforador de molibdeno para descubrir innovaciones en la penetración de tubos de acero.

Acerca de

Taizhou Huacheng Tungsteno y Molibdeno Fabricación Co., Ltd.

Taizhou Huacheng Tungsten and Molybdenum Productos Co., Ltd. es una empresa profesional que produce productos de series de tungsteno y molibdeno.

La empresa se especializa en la producción de piezas de formas especiales de tungsteno y molibdeno, aleaciones de tungsteno de alta densidad, aleaciones de tungsteno-cobre y la investigación y desarrollo de nuevos materiales de tungsteno-molibdeno.

Comentarios de mensajes

Noticias

-

{artículo item="vo" cat="noticias" orden="1" por="tiempo" límite="4" niño="1" no_p="0" no_search="1"

page_num="5"}

-

Los mandriles perforadores de molibdeno han evolucionado a lo largo de los años hasta convertirse en consumibles esenci...

LEER MÁS

{/article}

Conocimiento de la industria

¿El mandril perforador de molibdeno tiene algún recubrimiento o tratamiento superficial?

El uso de recubrimientos o tratamientos superficiales sobre Mandriles perforadores de molibdeno puede depender de los requisitos específicos del proceso de perforación y de los materiales que se perforan. Aquí hay algunas consideraciones con respecto a los recubrimientos o tratamientos de superficie para los mandriles perforadores de molibdeno:

Molibdeno sin recubrimiento:

En algunas aplicaciones, los mandriles perforadores de molibdeno se pueden utilizar sin ningún recubrimiento adicional. El molibdeno sin recubrimiento es conocido por su resistencia a altas temperaturas y a la deformación, lo que lo hace adecuado para ciertos procesos de perforación.

Recubrimiento de grafito:

Se pueden aplicar recubrimientos de grafito a los mandriles de perforación de molibdeno para proporcionar lubricación y reducir la fricción durante el proceso de perforación.

Los recubrimientos de grafito también pueden contribuir a mejorar la resistencia al desgaste y pueden resultar beneficiosos en determinadas aplicaciones.

Recubrimiento de disulfuro de tungsteno (WS2):

El disulfuro de tungsteno es un recubrimiento lubricante seco que se puede aplicar a los mandriles perforadores de molibdeno. Ofrece baja fricción y puede mejorar el rendimiento del mandril en términos de resistencia al desgaste y facilidad de perforación.

Recubrimiento de carbono tipo diamante (DLC):

Los recubrimientos DLC proporcionan un acabado superficial duro y liso, ofreciendo beneficios como fricción reducida, mayor resistencia al desgaste y mayor durabilidad.

Los mandriles perforadores de molibdeno recubiertos de DLC pueden encontrar aplicaciones en situaciones donde un alto nivel de dureza y baja fricción son críticos.

Revestimiento de estaño:

Se pueden aplicar recubrimientos de estaño a los mandriles perforadores de molibdeno para mejorar las propiedades de su superficie, incluida la resistencia a la corrosión y la lubricidad.

Los recubrimientos de estaño pueden contribuir a prolongar la vida útil del mandril y reducir el riesgo de irritación.

Superficie nitrurada:

La nitruración es un tratamiento superficial que introduce nitrógeno en la superficie del molibdeno, formando compuestos de nitruro. Este proceso puede mejorar la dureza y la resistencia al desgaste.

Los mandriles perforadores de molibdeno nitrurado pueden ser adecuados para aplicaciones donde se requieren propiedades superficiales mejoradas.

La elección del recubrimiento o tratamiento superficial depende de varios factores, incluido el proceso de perforación específico, los materiales que se perforan y las características deseadas del mandril. Los recubrimientos se aplican a menudo para mejorar la lubricidad, reducir el desgaste, prevenir la irritación y mejorar el rendimiento general y la longevidad de los mandriles perforadores de molibdeno.

¿Cómo mejoran estos recubrimientos las propiedades del mandril perforador de molibdeno, como la resistencia al desgaste o la resistencia a la corrosión?

Recubrimientos en Mandriles perforadores de molibdeno se aplican para mejorar propiedades específicas, como la resistencia al desgaste o la resistencia a la corrosión, para mejorar el rendimiento general y la longevidad del mandril. Así es como los diferentes recubrimientos contribuyen a estas propiedades:

Recubrimiento de grafito:

Resistencia al desgaste: El grafito es un lubricante seco que reduce la fricción entre el mandril y el material que se está perforando. Esto reduce la tasa de desgaste del mandril, mejorando su resistencia al desgaste.

Lubricación: El recubrimiento de grafito actúa como un lubricante sólido, minimizando la fricción durante el proceso de perforación y evitando que se pegue o se pegue.

Recubrimiento de disulfuro de tungsteno (WS2):

Baja fricción: el disulfuro de tungsteno es un lubricante seco con un bajo coeficiente de fricción. Reduce la fricción entre el mandril y el material, contribuyendo a la resistencia al desgaste.

Resistencia al desgaste: El revestimiento WS2 proporciona una superficie duradera y de baja fricción, lo que mejora la resistencia al desgaste del mandril de perforación de molibdeno.

Recubrimiento de carbono tipo diamante (DLC):

Dureza: Los recubrimientos DLC son excepcionalmente duros y proporcionan un alto nivel de dureza superficial al mandril perforador de molibdeno. Esta dureza contribuye a la resistencia al desgaste.

Baja fricción: los recubrimientos DLC tienen una superficie lisa que reduce la fricción, mejora la resistencia al desgaste y minimiza el riesgo de irritación.

Revestimiento de estaño:

Resistencia a la corrosión: Los recubrimientos de estaño brindan resistencia a la corrosión al mandril de perforación de molibdeno, previniendo la oxidación y la corrosión en ambientes donde la exposición a la humedad o químicos agresivos es una preocupación.

Lubricidad: El recubrimiento de estaño también puede mejorar la lubricidad, reduciendo la fricción durante el proceso de perforación.

Superficie nitrurada:

Dureza: la nitruración introduce nitrógeno en la superficie del molibdeno, formando compuestos de nitruro que aumentan la dureza de la superficie y la resistencia al desgaste.

Resistencia al desgaste: La superficie nitrurada mejora la resistencia al desgaste, lo que hace que el mandril de perforación de molibdeno sea más duradero en aplicaciones de perforación de alta tensión.

Es importante tener en cuenta que la elección del recubrimiento depende de los requisitos específicos del proceso de perforación y de los materiales que se perforan. Los recubrimientos están diseñados para abordar los desafíos asociados con el desgaste, la fricción y la corrosión en diferentes aplicaciones. El objetivo es prolongar la vida útil del mandril, mejorar la eficiencia operativa y reducir la necesidad de reemplazos frecuentes.

Al seleccionar un mandril de perforación de molibdeno recubierto, las consideraciones deben incluir la compatibilidad del recubrimiento con los materiales que se procesan, las condiciones operativas y las características de rendimiento deseadas. Además, la aplicación adecuada y el control de calidad durante el proceso de recubrimiento son cruciales para garantizar una cobertura uniforme y un rendimiento constante.

Hablemos de las necesidades de su proyecto