Introducción a los electrodos de soldadura por arco de alta temperatura

La soldadura a alta temperatura requiere electrodos que puedan soportar el calor extremo, mantener la estabilidad del arco y ofrecer un rendimiento constante. Los electrodos de molibdeno y tungsteno son dos materiales ampliamente utilizados en aplicaciones de soldadura por arco, particularmente en soldadura TIG (gas inerte de tungsteno) y soldadura por arco de plasma. Comprender las diferencias en las propiedades, el rendimiento y la idoneidad de los materiales es esencial para seleccionar el electrodo adecuado para tareas de soldadura industrial y de precisión.

Composición y propiedades del material

La elección entre electrodos de molibdeno y tungsteno comienza con la comprensión de las propiedades fundamentales de sus materiales, que influyen en la conductividad térmica, el punto de fusión y la durabilidad durante la soldadura a alta temperatura.

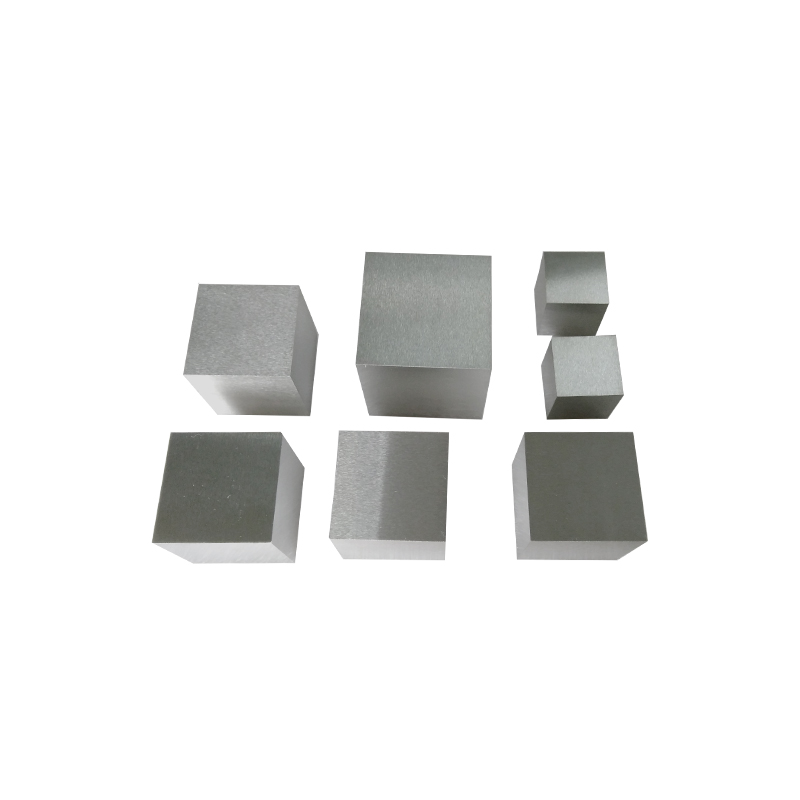

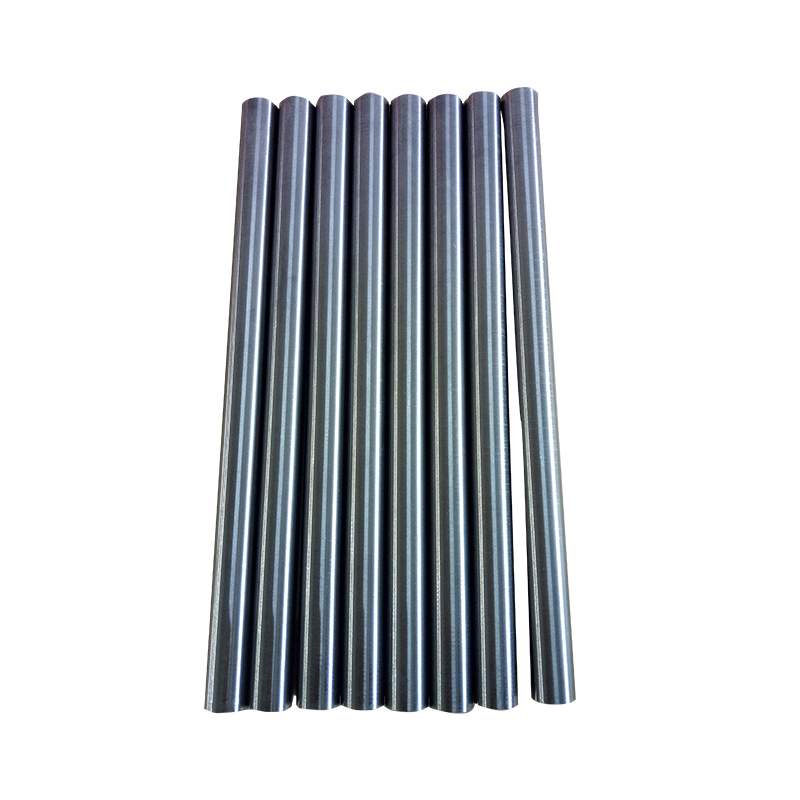

Electrodos de molibdeno

Los electrodos de molibdeno están hechos de molibdeno o aleaciones de molibdeno de alta pureza. Son conocidos por su excelente resistencia a altas temperaturas, baja expansión térmica y buena resistencia a la oxidación. Estos electrodos mantienen su forma y proporcionan una estabilidad constante del arco a temperaturas superiores a 2500 °C, lo que los hace ideales para tareas de soldadura especializadas que involucran acero inoxidable, aleaciones a base de níquel y titanio.

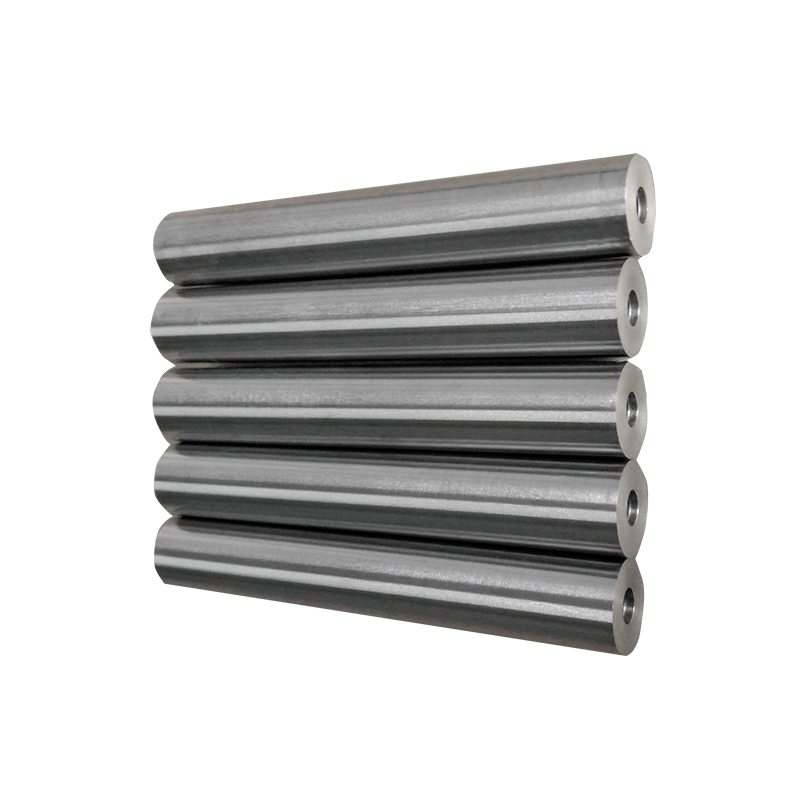

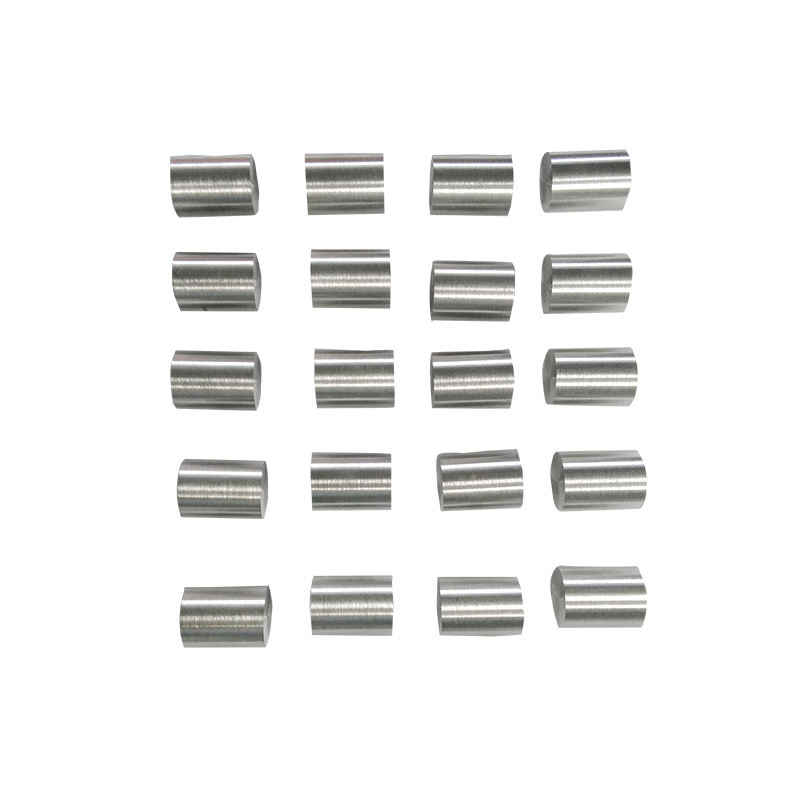

Electrodos de tungsteno

Los electrodos de tungsteno están compuestos de tungsteno puro o de variantes dopadas como tungsteno toriado, ceriado, lantano o circonio. El tungsteno ofrece el punto de fusión más alto de cualquier metal (alrededor de 3422 °C), excelente estabilidad del arco y bajas tasas de vaporización. Esto hace que los electrodos de tungsteno sean muy versátiles para soldadura tanto de CA como de CC, adecuados para acero inoxidable, aluminio, cobre y aleaciones de alta temperatura.

Rendimiento en soldadura a alta temperatura

Tanto los electrodos de molibdeno como los de tungsteno son adecuados para soldadura a alta temperatura, pero exhiben diferentes características de rendimiento que afectan la eficiencia y la calidad de la soldadura.

Estabilidad del arco

Los electrodos de tungsteno generalmente ofrecen una estabilidad de arco superior, especialmente para soldadura TIG de precisión, debido a su alto punto de fusión y su capacidad para mantener un arco concentrado. Los electrodos de molibdeno proporcionan un arco estable pero pueden requerir un control de corriente más cuidadoso a temperaturas extremadamente altas para evitar la deformación.

Resistencia al calor

Los electrodos de molibdeno destacan en aplicaciones prolongadas de alta temperatura donde se necesita una conductividad moderada y una expansión baja. Los electrodos de tungsteno soportan temperaturas máximas más altas sin derretirse ni degradarse, lo que los hace más adecuados para condiciones térmicas extremas y aplicaciones de alta corriente.

Durabilidad y resistencia al desgaste

Los electrodos de tungsteno, especialmente las variantes dopadas, son altamente resistentes al desgaste, lo que reduce la frecuencia de reemplazo de los electrodos y el tiempo de inactividad. Los electrodos de molibdeno son duraderos, pero pueden oxidarse o deformarse bajo calor excesivo si no se protegen adecuadamente con una protección de gas inerte. Para uso industrial a largo plazo, los electrodos de tungsteno suelen proporcionar una mayor longevidad general.

Facilidad de uso y consideraciones de aplicación

La elección del material del electrodo también afecta la usabilidad, la eficiencia del proyecto y las aplicaciones de soldadura específicas.

Aplicaciones de electrodos de molibdeno

Electrodos de molibdeno se prefieren en aplicaciones especializadas como soldadura de titanio, aleaciones de níquel y acero de alta temperatura donde el calor del arco controlado y la contaminación mínima son críticos. También son adecuados para trabajos de laboratorio y de precisión donde la baja expansión y la estabilidad son importantes.

Aplicaciones de electrodos de tungsteno

Los electrodos de tungsteno se utilizan ampliamente en soldadura TIG industrial y de alta resistencia, soldadura por arco de plasma y aplicaciones que requieren alto amperaje y tolerancia a temperaturas extremas. Su versatilidad en metales y espesores los convierte en una opción estándar tanto para trabajos de producción como de reparación.

Costoo y disponibilidad

Los electrodos de tungsteno suelen estar disponibles en varias formas dopadas, lo que proporciona opciones adaptadas a los requisitos de soldadura específicos. Los electrodos de molibdeno son menos comunes y pueden resultar un poco más caros debido a limitaciones de producción. Las consideraciones presupuestarias y el uso previsto a menudo influyen en la elección, especialmente para operaciones industriales a gran escala.

Tabla comparativa: electrodos de molibdeno frente a tungsteno

| Característica | Electrodo de molibdeno | Electrodo de tungsteno |

| Punto de fusión | 2.623ºC | 3.422ºC |

| Estabilidad del arco | Estable en condiciones controladas | Excelente, muy consistente |

| Durabilidad | Moderado, puede oxidarse a altas temperaturas. | Alto, resistente al desgaste y la deformación. |

| Mejores aplicaciones | Titanio, aleaciones de níquel, soldadura de laboratorio. | TIG, arco de plasma, acero inoxidable, aluminio |

| Cost | Moderado a alto | Varía, ampliamente disponible |

| Facilidad de uso | Requiere corriente controlada y blindaje. | Fácil de usar con la configuración adecuada |

Conclusión

Tanto los electrodos de molibdeno como los de tungsteno son muy eficaces para la soldadura por arco a alta temperatura, pero destacan en diferentes escenarios. Los electrodos de molibdeno son ideales para tareas de soldadura especializadas y de precisión que requieren calor controlado y una expansión mínima, mientras que los electrodos de tungsteno son más adecuados para temperaturas extremas, trabajos industriales pesados y aplicaciones de alto amperaje. La selección del electrodo apropiado depende del material que se va a soldar, la temperatura de funcionamiento, la escala del proyecto y las consideraciones presupuestarias. Al comprender sus propiedades y rendimiento únicos, los soldadores pueden optimizar la eficiencia, la consistencia y la calidad de la soldadura para cada proyecto de soldadura a alta temperatura.