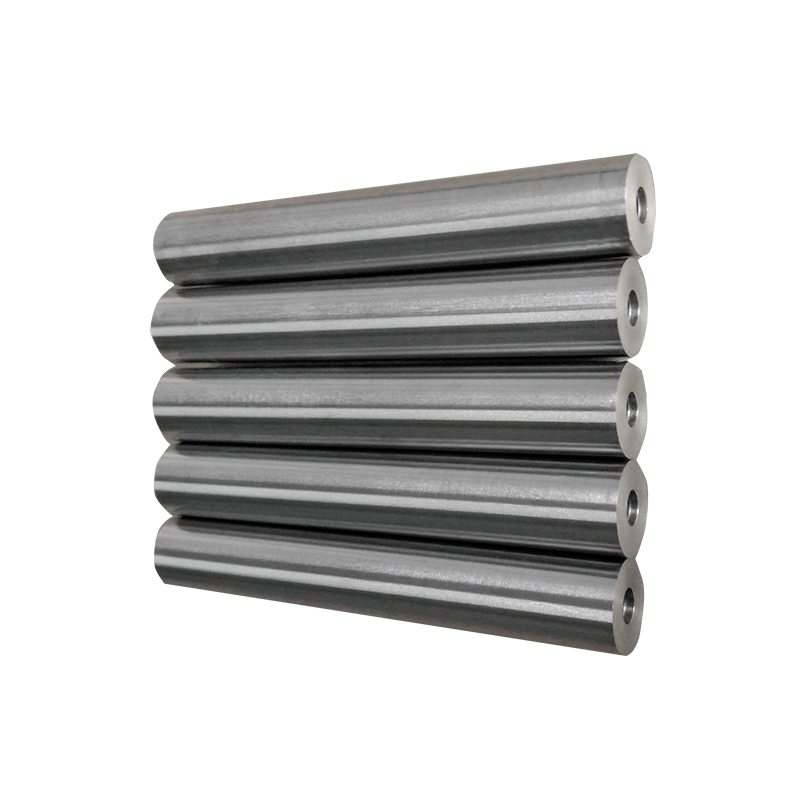

Una varilla de tungsteno pulida se distingue por su acabado superficial excepcionalmente suave combinado con las propiedades inherentes del tungsteno, como punto de fusión ultra alto, alta densidad, excelente dureza y fuerte resistencia al desgaste y la corrosión. El pulido elimina defectos superficiales, microfisuras e irregularidades que pueden quedar después de la sinterización o el mecanizado, lo que mejora la precisión dimensional y la integridad de la superficie.

Esta calidad superficial mejorada no es meramente estética. En muchas aplicaciones industriales y técnicas, la rugosidad de la superficie afecta directamente a la fricción, el rendimiento eléctrico, el comportamiento térmico y la vida útil. Como resultado, las varillas de tungsteno pulidas suelen especificarse para entornos exigentes donde la confiabilidad y la precisión son fundamentales.

Industrias clave que requieren varillas de tungsteno pulidas

Las varillas de tungsteno pulidas se utilizan en una amplia gama de industrias debido a su rendimiento estable en condiciones extremas. Comprender dónde y por qué se utilizan ayuda a aclarar qué especificaciones son realmente necesarias para una aplicación determinada.

Aplicaciones aeroespaciales y de defensa

En el sector aeroespacial y de defensa, los materiales están expuestos a altas temperaturas, estrés mecánico intenso y ambientes corrosivos. Varillas de tungsteno pulidas Se utilizan comúnmente en sistemas de guía, contrapesos, componentes giroscópicos y piezas estructurales de alta temperatura. La superficie pulida reduce la fricción y mejora la consistencia en los conjuntos en movimiento, lo cual es esencial para los sistemas controlados con precisión.

En usos relacionados con la defensa, la alta densidad del tungsteno lo hace ideal para componentes de energía cinética y protección contra la radiación. Un acabado pulido garantiza tolerancias estrictas y un rendimiento predecible, que son fundamentales en aplicaciones sensibles a la seguridad.

Fabricación de electrónica y semiconductores

La industria electrónica valora las varillas de tungsteno pulidas por su conductividad eléctrica, estabilidad térmica y suavidad de la superficie. A menudo se utilizan como electrodos, clavijas de contacto, elementos calefactores y varillas de soporte en equipos de fabricación de semiconductores.

En estos entornos, incluso las imperfecciones menores de la superficie pueden provocar contaminación o contacto eléctrico inconsistente. Una varilla de tungsteno pulida minimiza la generación de partículas y garantiza un rendimiento estable durante un funcionamiento prolongado a temperaturas elevadas.

Equipo médico y científico

Los instrumentos científicos y de imágenes médicas frecuentemente requieren materiales con alta densidad y excelente estabilidad dimensional. Las varillas de tungsteno pulidas se utilizan en componentes de protección contra la radiación, colimadores y piezas de instrumentos de precisión. Su superficie lisa facilita la limpieza y esterilización, lo cual es especialmente importante en entornos médicos.

En entornos de laboratorio, las varillas pulidas también se utilizan en aparatos experimentales donde se requieren condiciones de superficie consistentes para garantizar resultados repetibles.

Fabricación industrial y herramientas

En la fabricación industrial, las varillas de tungsteno pulidas sirven como componentes resistentes al desgaste, herramientas de punzonado y soportes para hornos de alta temperatura. La superficie pulida reduce la abrasión contra las piezas coincidentes, lo que prolonga la vida útil y reduce la frecuencia de mantenimiento.

Aplicaciones como la formación de vidrio, el procesamiento de metales y el tratamiento térmico dependen de la capacidad del tungsteno para mantener la resistencia a temperaturas extremas, mientras que el pulido garantiza una interacción fluida con otros materiales.

Escenarios de aplicaciones comunes y necesidades de rendimiento

Diferentes aplicaciones imponen diferentes requisitos de rendimiento a una varilla de tungsteno pulida. Comprender estos escenarios ayuda a determinar las especificaciones correctas sin un exceso de ingeniería innecesario.

- Ambientes de alta temperatura que requieren estabilidad dimensional y resistencia a la oxidación.

- Sistemas mecánicos de precisión donde la baja fricción y el movimiento suave son esenciales.

- Aplicaciones eléctricas o térmicas que exigen conductividad y transferencia de calor constantes.

- Usos de protección contra la radiación o contrapeso donde la densidad y la precisión son más importantes.

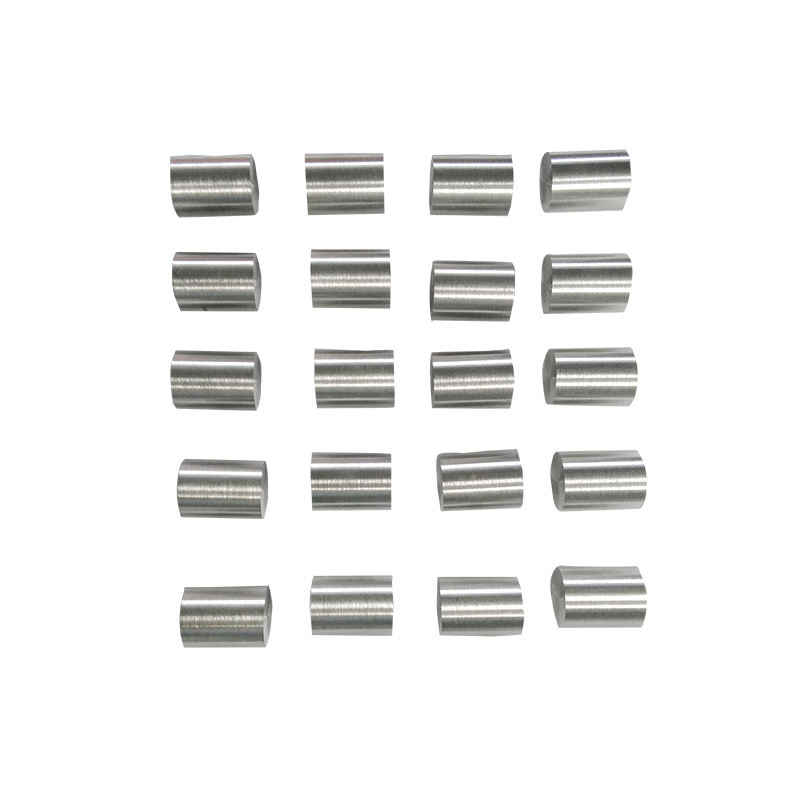

Cómo elegir el diámetro y la longitud adecuados

El diámetro y la longitud son especificaciones fundamentales que influyen en la resistencia mecánica, el peso y la compatibilidad con los conjuntos existentes. Una varilla más gruesa generalmente proporciona mayor rigidez y resistencia al desgaste, mientras que una varilla más delgada ofrece mayor precisión y menor peso.

La tolerancia de longitud es igualmente importante, especialmente para aplicaciones que implican alineación o equilibrio rotacional. Las varillas de tungsteno pulidas utilizadas en sistemas de precisión deben fabricarse con tolerancias dimensionales estrictas para garantizar un rendimiento constante en todos los lotes.

Niveles de pureza y composición del material

La pureza del tungsteno afecta directamente a las propiedades mecánicas y térmicas. Las varillas de tungsteno pulidas de alta pureza, normalmente superiores al 99,95 %, se prefieren para aplicaciones electrónicas, médicas y de semiconductores donde se debe minimizar la contaminación.

Para herramientas industriales o usos de contrapeso, puede ser aceptable una pureza ligeramente menor si las principales preocupaciones son la resistencia mecánica y la rentabilidad. Comprender el equilibrio entre pureza y rendimiento ayuda a optimizar tanto la función como el presupuesto.

Requisitos de rugosidad y acabado superficial

La rugosidad de la superficie es un factor crítico que distingue las varillas de tungsteno pulidas de las varillas estándar. Un acabado superficial más fino reduce la fricción, mejora la resistencia al desgaste y mejora la calidad visual y dimensional.

Las aplicaciones que implican contactos deslizantes, interfaces eléctricas o entornos de salas blancas a menudo especifican valores de rugosidad estrictos. La elección de una varilla con un grado de pulido adecuado garantiza que se cumplan los requisitos de rendimiento sin costes de procesamiento innecesarios.

Descripción general de la comparación de especificaciones

| Especificación | Recomendado para | Beneficio clave |

| Alta Pureza | Electrónica, Medicina | Baja contaminación |

| Acabado superficial fino | Movimiento de precisión | Fricción reducida |

| Diámetro más grande | Herramientas, Contrapesos | Mayor resistencia |

Equilibrio entre rendimiento y costo

No todas las aplicaciones requieren la mayor pureza posible o el pulido más fino. Sobreespecificar una varilla de tungsteno pulida puede aumentar los costos sin generar beneficios proporcionales. Un proceso de selección práctico evalúa las condiciones operativas reales, la vida útil esperada y las tolerancias de rendimiento.

Al alinear las especificaciones con los requisitos del mundo real, los fabricantes e ingenieros pueden lograr un rendimiento confiable mientras mantienen el control de costos y la estabilidad del suministro.

Tomar una decisión de especificación informada

La elección de la varilla de tungsteno pulida adecuada comienza con una comprensión clara del entorno de aplicación y las demandas funcionales. Factores como la temperatura, la carga mecánica, la interacción de la superficie y los requisitos de limpieza deben guiar cada elección de especificación.

Cuando se selecciona cuidadosamente, una varilla de tungsteno pulida ofrece durabilidad, precisión y rendimiento excepcionales, lo que la convierte en un componente confiable en aplicaciones aeroespaciales, electrónicas, médicas e industriales.