fabricando aleación de cobre y tungsteno Los componentes requieren técnicas especializadas debido a la alta dureza y densidad del material, así como al potencial de agotamiento del tungsteno durante el procesamiento. Estas son las principales técnicas de fabricación utilizadas para fabricar componentes de cobre y tungsteno:

Metalurgia de polvos

Mezclar y mezclar:

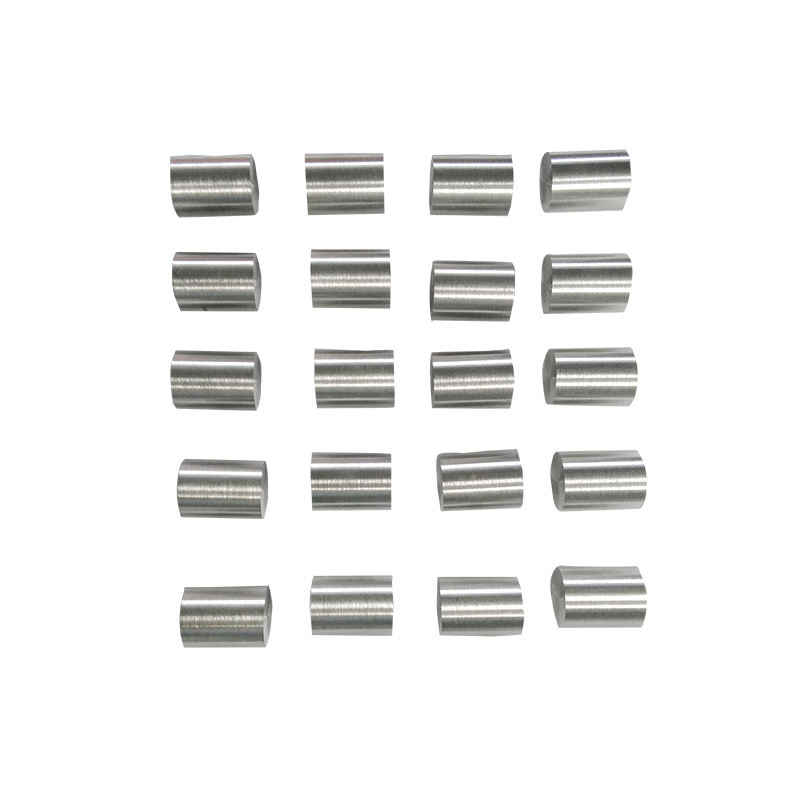

Los polvos de cobre y tungsteno se mezclan en proporciones precisas para lograr la composición deseada (normalmente entre un 10% y un 50% de tungsteno en peso).

Compactación:

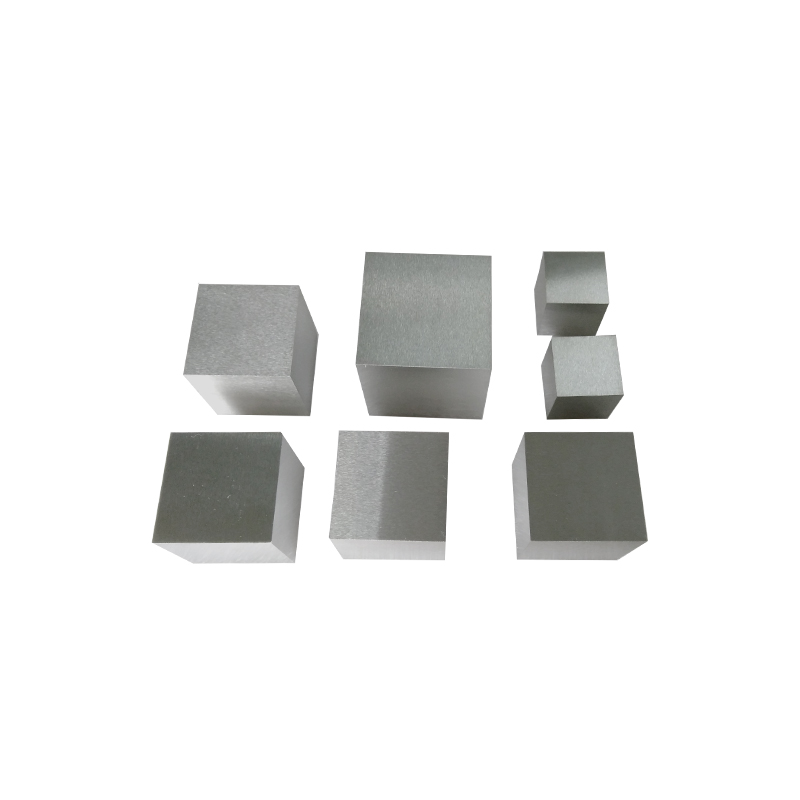

Los polvos mezclados se compactan a alta presión (normalmente prensas hidráulicas o mecánicas) para formar un compacto verde con la forma y dimensiones deseadas.

El proceso de compactación debe alcanzar suficiente densidad y uniformidad para asegurar una sinterización adecuada.

Sinterización:

Los compactos verdes se sinterizan en un horno de atmósfera controlada a temperaturas inferiores al punto de fusión del cobre (normalmente entre 1100 °C y 1200 °C).

Durante la sinterización, los polvos se unen, dando como resultado una estructura sólida y porosa conocida como preforma sinterizada.

Infiltración (Opcional):

En algunos casos, las preformas sinterizadas pueden sufrir un proceso secundario llamado infiltración, donde se infiltra cobre líquido u otros metales en la estructura porosa.

Esto mejora la densidad, la resistencia y la ductilidad al tiempo que reduce la porosidad.

Mecanizado final:

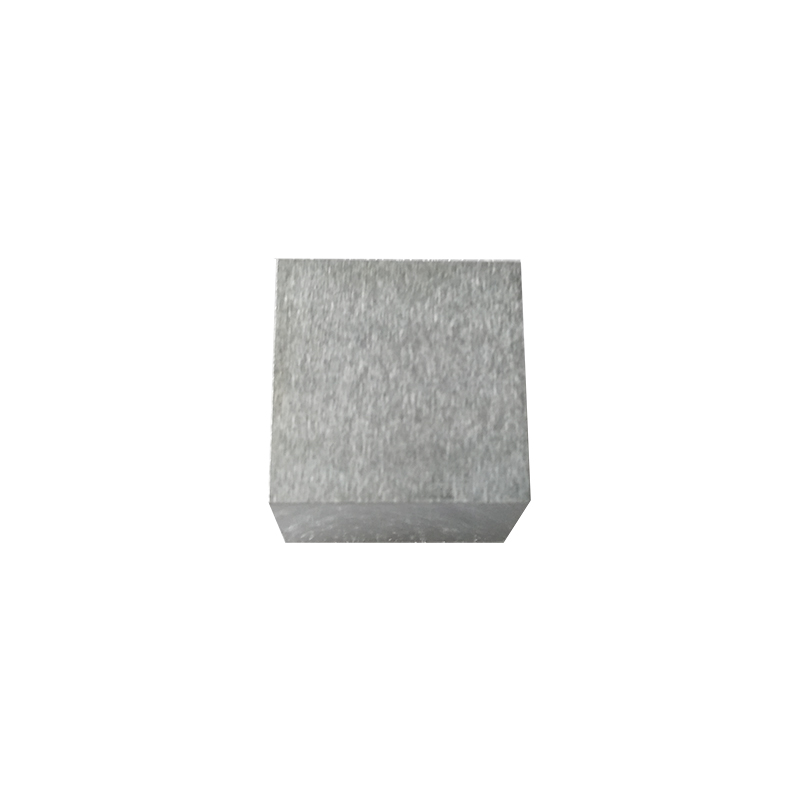

Después de la sinterización y posiblemente la infiltración, los componentes se mecanizan para lograr las dimensiones, tolerancias y acabados superficiales finales necesarios para la aplicación.

Debido a la dureza del material, pueden ser necesarias técnicas de mecanizado especializadas, como el mecanizado por descarga eléctrica (EDM) o el rectificado.

Prensado en caliente

Preparación:

Los polvos de cobre y tungsteno se mezclan y mezclan como en la pulvimetalurgia.

Prensado en caliente:

Los polvos mezclados se compactan y se calientan simultáneamente a presiones muy altas (normalmente superiores a 100 MPa) y temperaturas (superiores a 1200 °C).

Este proceso da como resultado una aleación de CuW completamente densa con porosidad mínima y excelentes propiedades mecánicas.

Postprocesamiento:

Los componentes de CuW prensados en caliente pueden requerir mecanizado o acabado final para lograr las especificaciones deseadas.

Electrodeposición

Electroformado:

El tungsteno de cobre se puede electroformar sobre un sustrato para crear formas complejas o recubrimientos delgados.

El electroformado implica la electrodeposición de una aleación de cobre y tungsteno sobre un mandril o molde conductor, seguida de la separación del molde.

Mecanizado

Mecanizado convencional:

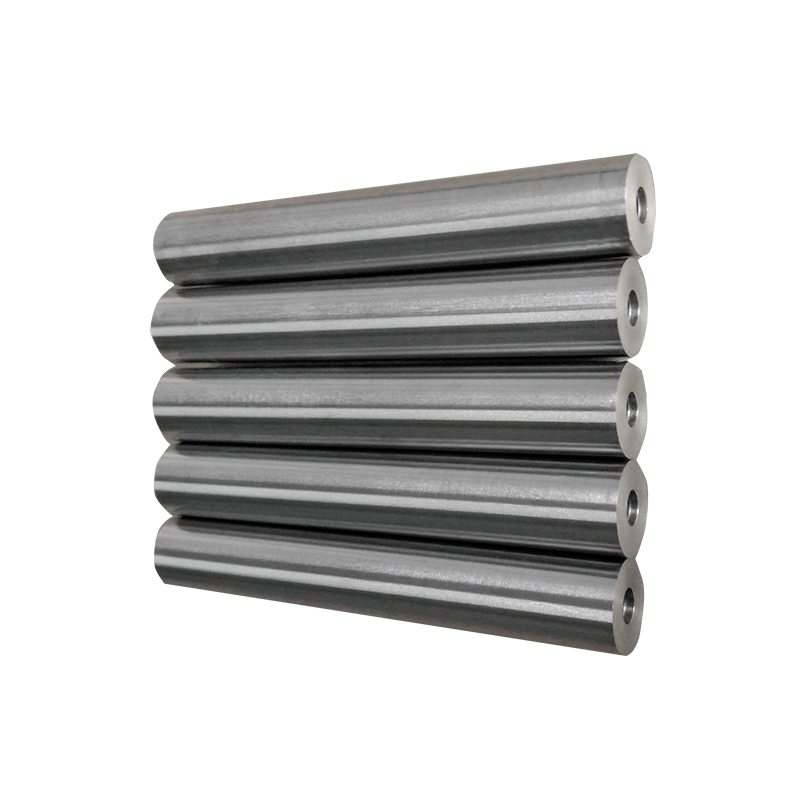

Los componentes de CuW se pueden mecanizar utilizando métodos tradicionales como torneado, fresado, taladrado y rectificado.

A menudo se necesitan herramientas y técnicas de corte especializadas debido a la dureza y abrasividad del material.

Técnicas de unión

Soldadura:

Los componentes se pueden unir mediante técnicas de soldadura fuerte en las que se utiliza un metal de aportación con un punto de fusión más bajo que la aleación CuW para unir las piezas.

La soldadura fuerte requiere un control cuidadoso de la temperatura para evitar que se derrita o comprometa las propiedades de la aleación CuW.

La fabricación de componentes de cobre y tungsteno implica una combinación de pulvimetalurgia, prensado en caliente, mecanizado y, en algunos casos, técnicas de electroformado y unión. Cada método ofrece ventajas únicas según la forma, el tamaño y los requisitos de rendimiento deseados del componente final. La selección de la técnica de fabricación adecuada depende de factores como la complejidad de la pieza, la precisión dimensional, el volumen de producción y las demandas de aplicaciones específicas.